Déployer un système de management de l’énergie sur site SEVESO seuil haut : cas client DAT’Power 2025

Retour d’expérience anonymisé 2025 : comment nous avons déployé DAT’Power sur un site SEVESO seuil haut, en phases maîtrisées, pour concilier HSE, cybersécurité, continuité de production et gains mesurables.

Introduction

Déployer un système de management de l’énergie sur un site SEVESO seuil haut, sans perturber la production et en respectant vos contraintes HSE et cybersécurité, exige une méthode dédiée.

Dans ce cas client anonymisé, nous détaillons le contexte de notre client (zones ATEX, espaces confinés, travail en hauteur, POI/PPI, audits DREAL/SDIS, segmentation OT/IT) et notre réponse. Notre expertise : un déploiement sûr, mesurable et reproductible sur vos unités sensibles.

Contexte et contraintes d’un site SEVESO seuil haut

Dans ce retour d’expérience 2025 sur un site SEVESO seuil haut, nous revenons sur ce que nos experts DATIVE en optimisation énergétique ont mis en place en région lyonnaise : plan de comptage, instrumentation, intégration OT/IT sécurisée, tableaux de bord DAT’Power, recette et résultats mesurés. Le projet a été conduit en trois phases progressives pour livrer rapidement, réduire les risques et structurer le déploiement d’un projet technique complexe :

- Phase 1 — Socle opérationnel : plan de comptage ciblé UES critiques, collecte fiable, architecture cybersécurité, dashboards par profil, alertes et premiers KPI (IPE, talon, €/jour)

- Phase 2 — Extensions & pilotage : points additionnels, scénarios de pilotage énergétique (charges simples hors ATEX), reporting avancé et routines d’exploitation

- Phase 3 — Prédictif & industrialisation : DAT’Process (vibrations, T°, charge/à-vide), standardisation multisites, gouvernance et amélioration continue

Réglementation et HSE : analyse des obligations et procédures de notre client

Nous avons démarré par un cadrage HSE-first : POI/PPI (Plan d’Opération Interne / Plan Particulier d’Intervention), permis, consignations, accueil sécurité et coactivité avec les arrêts planifiés. Concrètement : jalons go/no-go, fenêtres d’intervention courtes compatibles production, checklists pré/post, main courante partagée et prête pour l’audit.

Sur le terrain, nous avons travaillé avec l’équipe HSE et les ateliers : brief quotidien, purge contrôlée avant raccordement, remise en pression sous supervision HSE.

Résultat : zéro incident, zéro arrêt non planifié, traçabilité complète.

Vous pouvez vous aussi contacter nos experts pour cadrer votre projet en environnement sensible.

Contraintes de déploiement des compteurs et capteurs dans un écosystème critique

Zones ATEX (matériels/méthodes), espaces confinés (ventilation, détecteur gaz, binôme, PTI), travail en hauteur (lignes de vie, levage), gestion des produits dangereux : nous avons sélectionné des matériels compatibles pour chaque zone, défini des méthodes de pose par classe, contrôlé systématiquement l’atmosphère et balisé chaque zone d’intervention.

La pose a été répétée « à blanc » avant exécution ; les contrôles IP (Indice de Protection contre les corps solides et liquides) /IK (Indice de résistance mécanique aux chocs) et l’étiquetage ont été documentés.

Livrables : dossier ATEX/hauteur/confiné, checklist post-pose, main courante signée.

Gestion de la cybersécurité du système industriel

Exigences de notre client : pas de trou dans l’OT, respect des normes IEC 62443 / NIS2, journalisation, durcissement, MFA pour l’accès distant. Nous avons déployé des comptes techniques à droits minimaux, une journalisation centralisée et une revue des changements.

Notre équipe DATIVE dispose d’un pôle entièrement dédié à la cybersécurité industrielle, permettant d’assurer à chacun de nos clients le niveau cyber adapté à son environnement et son métier.

Dans le cadre du déploiement de notre solution de monitoring énergétique sur ce site SEVESO, nous avons mis en place, pour l’accès distant, une passerelle sécurisée de télémaintenance intégrant un tunnel chiffré, une authentification multi facteur et une gestion centralisée des sessions. La table d’échanges (protocoles, fréquences, unités) a été validée avec l’IT ; des tests de flux et une procédure de repli ont été réalisés avant mise en service.

Livrables : schéma zones/flux, matrice de flux signée, journaux, PV de recette cyber

Consultez notre article dédié à la Directive NIS2 pour en apprendre plus sur la cybersécurité en Europe

Organisation et exploitation (audits, continuité, communication)

Nous avons aligné planning ateliers/quarts, placé des jalons go/no-go, travaillé en micro-fenêtres et contrôlé le retour en disponibilité. Au quotidien : journal partagé, stand-up de coordination, vérification de reprise (mesures, capteurs, chemins de câbles, protections), synthèse hebdomadaire au comité projet.

Déploiement sur le site industriel de notre client : RETEX 2025

Plan de comptage & instrumentation ciblée

Nous avons instrumenté là où cela compte : UES électricité / air comprimé / gaz / chaleur. Sous-comptages électriques (CTA, PAC, ateliers), reprise impulsion m³ gaz sur chaudières, compteurs d’énergie thermique, débit et pression d’air comprimé.

Nous utilisons des référentiels d’unités harmonisés (kWhélec/Nm³ pour l’air, m³ gaz/kWh chaleur pour la chaufferie) afin d’assurer des comparatifs fiables et cohérents.

Prenez rendez-vous avec nos experts pour valider votre liste d’UES et votre plan de comptage

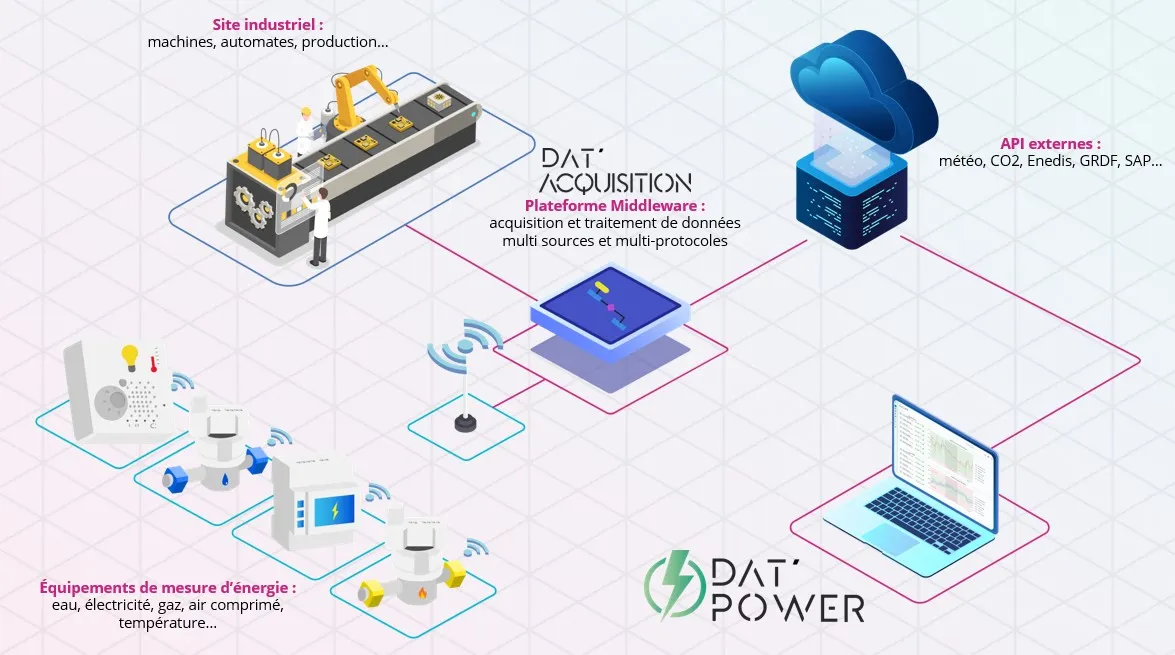

Intégration supervision/ERP et données de production

Côté IT/OT, nous avons retenu les protocoles Modbus TCP/IP et OPC UA selon les périmètres, et mis en place des exports CSV via un ETL lorsqu’une intégration applicative n’était pas nécessaire.

Ce choix permet d’adapter le niveau d’intégration selon les besoins : Modbus TCP/IP pour la simplicité et la compatibilité terrain, OPC UA pour la structuration et la sécurité des échanges, et les exports CSV pour les usages où le temps réel n’est pas nécessaire.

La table d’échanges (adresses, unités, fréquences) et les contrôles qualité (plausibilité, interpolation en cas de trous) ont sécurisé le calcul des IPE.

Chez DATIVE, nous maitrisons la quasi-totalité des protocoles de communication industriels, ce qui nous permet une intégration multi-marque et multi-protocoles de vos équipements existants.

Tableaux de bord de pilotage énergétique industriel par profil et alertes actionnables (DAT’Power)

Nous avons configuré des vues Direction, Énergie et Maintenance pour que chaque service bénéficie d’une interface de monitoring industriel adaptée à ses besoins terrain.

- Direction : coûts consolidés et trajectoire énergétique pour suivre les engagements du site et prioriser les investissements d’efficacité.

- Énergie : indicateurs de performance énergétique (IPE) par UES, dérives exprimées en €/jour et talons nocturnes pour détecter les pertes invisibles et ajuster les consignes.

- Maintenance : alertes automatiques, suivi des temps à vide compresseurs et priorisation des interventions pour réduire les consommations liées aux dérives techniques.

Règle type : si le talon air comprimé dépasse X kWh pendant Y h, ouvrir un ticket et notifier l’équipe technique.

Nous avons finalisé cette étape par une recette par UES, une formation des utilisateurs et un passage en production.

Demandez une démonstration de notre solution DAT’Power, adaptée à vos profils et à votre environnement industriel.

Quels résultats et bénéfices concrets pour ce site industriel SEVESO à la suite de la mise en place de leur solution de management énergétique ?

Indicateurs, gains rapides et conformité

La visibilité IPE par UES et les alertes €/jour ont permis de traiter rapidement les dérives et de réduire des talons identifiés lors des nuits et week-ends. Les travaux ont été menés avec zéro incident et une traçabilité prête pour audit (DREAL/SDIS).

Ces premiers indicateurs confirment la pertinence du déploiement et la solidité de la méthodologie appliquée.

KPI suivis : IPE avant/après, kWh → €/jour → €/mois selon périodes tarifaires, taux d’alertes pertinentes, délai de réaction.

Exemple : talon air Comprimé détecté puis corrigé, avec une baisse immédiate en €/jour.

Obtenez une estimation des gains et du ROI pour votre site industriel.

Évolutions et prochaines étapes pour cet industriel SEVESO seuil haut

Passer du monitoring au pilotage énergétique du process industriel

Après avoir sécurisé la phase de supervision et d’analyse de ses consommations, notre client prépare désormais le pilotage énergétique actif de ses installations.

L’objectif n’est plus seulement de mesurer, mais d’agir automatiquement sur certains équipements pour optimiser leur fonctionnement en temps réel.

Dans un premier temps, les scénarios concerneront des charges simples hors zone ATEX (éclairage, ventilation, pompes), afin de réduire les consommations inutiles lors des périodes creuses. Ces actions seront encadrées par une gouvernance du changement adaptée au contexte SEVESO : analyse d’impact, plan de repli et validation par procès-verbal d’acceptation.

Un pilote limité permettra de valider la fiabilité et la sécurité du dispositif avant une montée en charge progressive par zones, garantissant des gains mesurables et maîtrisés.

Maintenance prédictive avec DAT’Process

Après le monitoring et le pilotage énergétique, il est possible d’aller bien plus loin dans le pilotage du process industriel global grâce à DAT’Process.

Il s’agit notamment d’une solution de maintenance prédictive développée par DATIVE. Elle exploite les données issues des capteurs terrain (vibrations, températures, états de charge/à-vide, pressions, consommations électriques) pour anticiper les dérives mécaniques et énergétiques des équipements critiques.

Suite logique de DAT’Power, elle permet d’aller plus loin que la simple mesure : corréler les signaux process et énergie, détecter de façon prédictive les comportements anormaux et déclencher des bons d’intervention dans la GMAO.

L’objectif : réduire les arrêts non planifiés, prolonger la durée de vie des équipements et stabiliser les indicateurs de performance énergétique (IPE) dans la durée.

Mais DAT’Process peut également aller bien plus loin avec par exemple le suivi de qualité et minimisation des rebus, capitalisation sur les savoirs et optimisation de la collaboration / partage de connaissance, …

Découvrez DAT’Process et ses cas d’usage en environnement sensible ou consultez notre e-book sur la maintenance prévisionnelle en partenariat avec DIMO

Conclusion

Ce projet illustre notre capacité à intervenir sur des sites à haut niveau d’exigence — classés SEVESO seuil haut — tout en conciliant sécurité, performance et innovation.

Grâce à une méthodologie par phases, nos équipes ont pu déployer un socle robuste DAT’Power, élargir progressivement la couverture énergétique et ouvrir la voie à un pilotage intelligent des installations.

Au-delà du monitoring, cette approche place la donnée au cœur de la décision industrielle : mesurer, comprendre, agir, puis prédire. Avec DAT’Process, cette logique se prolonge dans la maintenance prédictive, pour anticiper les dérives, fiabiliser les équipements et garantir la continuité de production.

Ce projet montre qu’une transition énergétique réussie repose autant sur la technologie que sur la méthode et l’accompagnement des équipes terrain.

Vous souhaitez savoir comment transposer cette démarche à votre propre site ? Contactez nos experts DATIVE pour construire ensemble votre plan de comptage, votre stratégie de pilotage énergétique et vos futures briques prédictives.