Optimisation énergétique des chaudières vapeur : leviers concrets pour réduire vos coûts industriels

Les chaudières vapeur représentent un poste énergétique majeur en industrie. Comment réduire leur consommation sans compromettre la fiabilité de production ? Cet article expert présente les indicateurs clés à suivre, les méthodes de mesure adaptées et les leviers d’optimisation concrets, illustrés par des retours d’expérience terrain.

Introduction

Optimiser une chaudière vapeur, c’est réduire durablement les coûts d’énergie, limiter les émissions et fiabiliser la production. Dans ce guide, vous trouverez les bénéfices mesurables, les KPI à suivre, les moyens de mesure (terrain + supervision), et les actions techniques prioritaires — avec retours d’expérience DATIVE.

Quels bénéfices obtenir avec un meilleur rendement énergétique de vos chaudières vapeur ?

Réduction de vos coûts d’exploitation

Un meilleur rendement se traduit d’abord par moins de combustible pour produire la même quantité de vapeur. Par exemple, abaisser la température des fumées de seulement 20 °C peut représenter 1 à 2 % d’économie de gaz sur l’année. L’installation d’un économiseur ou un simple réglage de combustion peuvent donc générer rapidement plusieurs dizaines de milliers d’euros d’économies pour une chaudière de taille moyenne.

À cela s’ajoute la diminution des coûts indirects : moins d’eau neuve à chauffer grâce au retour condensats, et moins de produits chimiques pour le traitement de l’eau. Sur certains sites, le fait de réemployer 70 % des condensats a permis de réduire de près de 15 % la facture de traitement d’eau.

Amélioration de votre performance environnementale

Chaque point de rendement gagné se traduit par une baisse proportionnelle des émissions de CO₂ liées à la combustion. Sur une chaudière de 10 t/h au gaz, l’ajout d’un économiseur peut ainsi éviter plusieurs centaines de tonnes de CO₂ émis par an.

La réutilisation des condensats limite également la consommation d’eau potable et les rejets d’effluents, ce qui contribue aux objectifs RSE et facilite les reportings environnementaux (bilans carbone, ISO 50001).

Mise en conformité réglementaire

Les cadres européens et nationaux exigent des actions d’amélioration et un pilotage objectivé de la performance énergétique. Une chaufferie instrumentée, avec des indicateurs fiables et un reporting régulier via notre solution DAT’Power facilite les audits énergétiques, la consolidation multi-sites et la production de livrables demandés par les autorités ou les référentiels internes. Le bénéfice est double : conformité plus simple et leviers d’optimisation mis en évidence par la donnée.

Préservation et valorisation de vos équipements

Un rendement stable traduit une chaudière bien réglée et bien entretenue. À l’inverse, une combustion déréglée entraîne des encrassements, une usure prématurée et des arrêts non planifiés. On estime que, sans programme de suivi, jusqu’à 30 % des pièges à vapeur peuvent être défaillants au bout de quelques années. En mettant en place une maintenance systématique, ce taux chute à moins de 5 %. Résultat : une disponibilité accrue et une durée de vie prolongée du corps de chaudière comme de ses auxiliaires.

Accès aux dispositifs de financement

L’instrumentation et le suivi énergétique des chaufferies vapeur sont couverts par la fiche CEE IND-UT-134 (“Système de mesurage d’indicateurs de performance énergétique”). Concrètement, cela signifie que la mise en place d’un projet de monitoring comme DAT’Power est éligible à 100 % au dispositif des Certificats d’Économies d’Énergie.

Cet avantage réduit fortement, voire totalement, le reste à charge pour l’exploitant.

Lors de notre visite technique sur site, nous proposons une estimation précise des aides CEE mobilisables afin de sécuriser le plan de financement et d’accélérer la prise de décision.

Planifier une visite technique avec un expert DATIVE

Indicateurs clés pour piloter l’optimisation énergétique de vos chaudières vapeur

Un plan d’optimisation n’a de valeur que s’il repose sur des mesures fiables et suivies dans le temps. Pour piloter efficacement une chaufferie vapeur, plusieurs indicateurs de performance énergétique (IPE) doivent être suivis régulièrement. Ce sont eux qui permettent d’objectiver les gains, d’identifier les dérives et de prioriser les actions correctives.

Le rendement global de la chaudière

C’est l’indicateur de base : il compare l’énergie utile produite (vapeur) à l’énergie consommée (combustible). Un rendement trop bas traduit généralement une combustion mal réglée, un économiseur encrassé ou une température de fumées trop élevée. Un suivi périodique permet de repérer les pertes invisibles et de vérifier l’efficacité des actions engagées.

Le taux de purge

Les purges évitent l’accumulation d’impuretés dans l’eau de chaudière, mais emportent avec elles de l’énergie. Un taux de purge supérieur à 5 % de la production vapeur doit alerter : cela signifie qu’une partie significative de la chaleur est perdue. Suivre la conductivité de la bâche alimentaire permet d’ajuster finement les purges et d’éviter des rejets inutiles.

Pression et température de la vapeur

Une vapeur surchauffée ou trop humide dégrade les performances des process et la sécurité des équipements. La stabilité des conditions de pression et de température est un indicateur direct de la qualité de la régulation et du bon dimensionnement des auxiliaires (dégazeur, bâche, soupapes).

Consommation spécifique par process

Exprimer la consommation vapeur en kg ou tonnes de vapeur par unité produite (tonne de papier, m³ de produit, etc.) est un levier puissant. Cela permet de comparer les ateliers/machines entre eux et de suivre l’évolution de l’efficacité énergétique en fonction des volumes de production.

Pertes par rayonnement et isolation

Une chaudière mal isolée ou un réseau dégradé engendre des pertes continues. Suivre la température de surface de certains points clés (vannes, brides, collecteurs) permet de mettre en évidence les défauts d’isolation. Ces pertes sont souvent sous-estimées alors qu’elles représentent des dizaines de MWh par an sur un grand site.

Suivi des émissions de CO₂

Associer la consommation de combustible aux facteurs d’émission officiels permet de suivre directement l’empreinte carbone de la production de vapeur.

Cet indicateur est de plus en plus demandé dans les bilans environnementaux et dans le reporting RSE.

Importance du monitoring continu

Un suivi ponctuel ne suffit pas : c’est le monitoring en continu qui permet d’identifier rapidement une dérive (ex. piège bloqué, économiseur encrassé, perte de rendement). Les indicateurs doivent être historisés, consolidés et analysés régulièrement pour que les décisions soient prises sur la base de données factuelles.

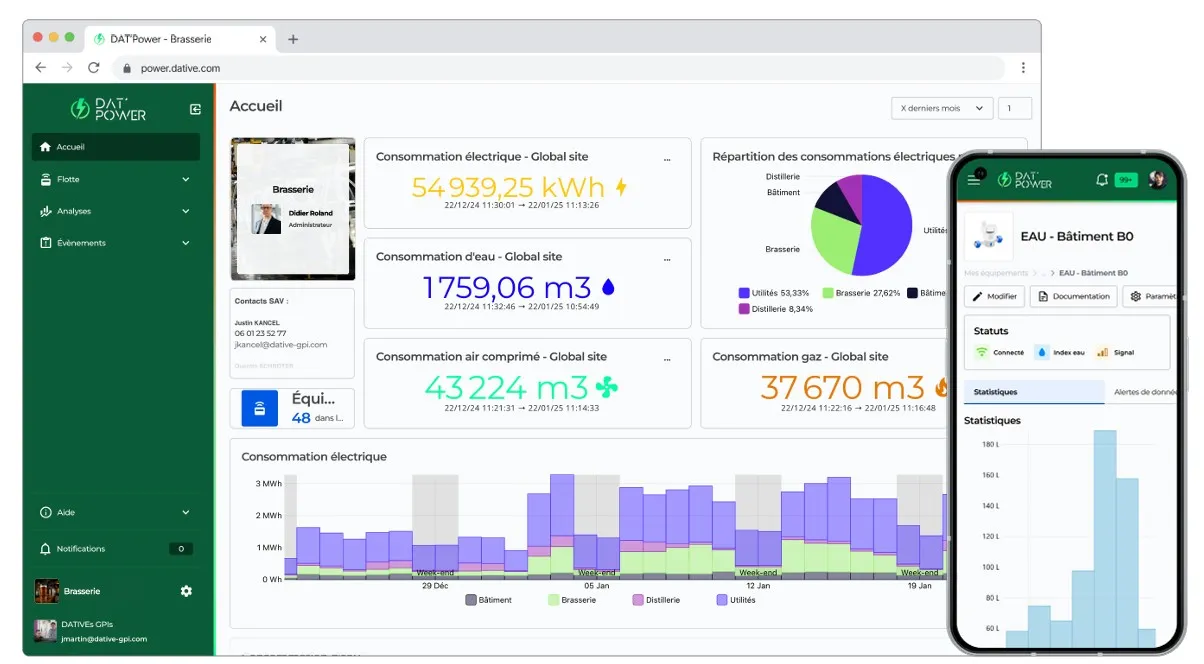

Grâce à notre solution DAT’Power, créez vos tableaux de bords personnalisés qui vous permettront de suivre en temps réel ces indicateurs et de détecter les écarts de performance dès leur apparition.

Comment obtenir ces indicateurs pour mesurer efficacement les performances de vos chaudières vapeur ?

Les différentes méthodes de mesure (capteurs, analyseurs, audits, etc.)

Chez DATIVE, nous préconisons une instrumentation adaptée à chaque chaufferie pour obtenir des données fiables et exploitables :

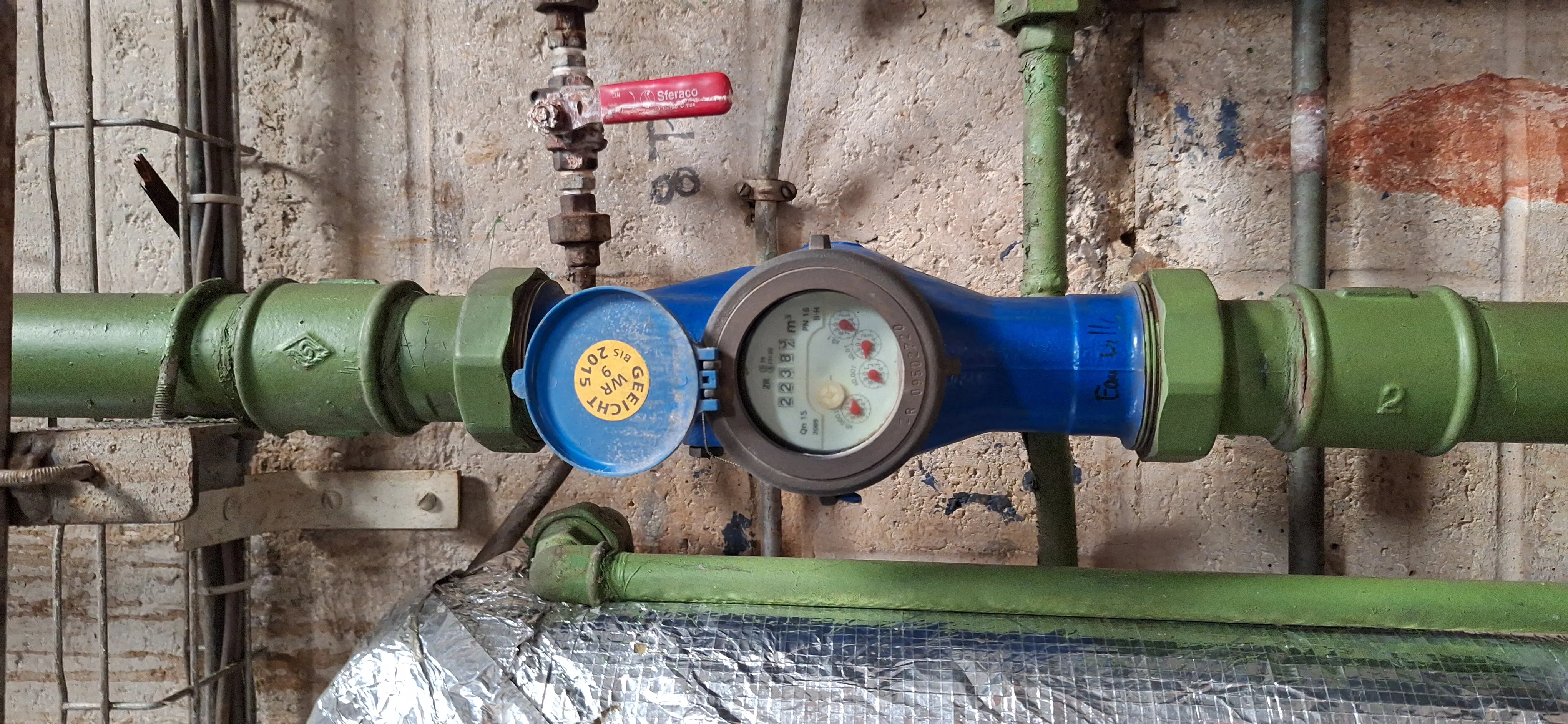

- Compteurs d’eau pour suivre les appoints et objectiver la consommation réelle.

- Débitmètres vapeur : en priorité les modèles vortex, qui offrent une grande robustesse, mais aussi la technologie swirl lorsque les contraintes hydrauliques de l’installation le justifient.

- Débitmètres non intrusifs en ligne pour des mesures sur canalisations critiques sans interrompre la production.

- Compteurs d’énergie thermique afin de comparer les kWh gaz consommés, les tonnes de vapeur produites et les calories contenues dans les retours condensats.

- Sondes de température et de pression pour convertir les débits mesurés en m³ normés et fiabiliser les calculs de performance.

Ces instruments constituent la base pour calculer un rendement global, piloter les purges, suivre les retours condensats et établir des indicateurs de performance énergétique reconnus dans les référentiels (ISO 50001, CEE).

Centraliser et historiser les données avec l’hypervision DAT’Power

Disposer de capteurs est une première étape, mais la valeur se crée lorsque les données sont agrégées et historisées. Une Hypervision comme DAT’Power centralise les informations et les rend lisibles via des tableaux de bord : rendement global, consommation spécifique par atelier, taux de retour condensats, émissions de CO₂. Cette consolidation permet de comparer les performances entre sites et de prioriser les actions en fonction des gains potentiels.

Utiliser l’analyse préventive prévisionnelle

Avec des données continues, il est possible de mettre en place des logiques prédictives. Un piège à vapeur bloqué se traduit par une dérive de température ; un économiseur encrassé par une hausse de la température des fumées ; une combustion dégradée par un excès d’O₂. Ces signaux faibles, détectés tôt, permettent d’intervenir avant qu’ils ne se traduisent par une panne ou une surconsommation.

Si vous êtes intéressé par l’analyse prédictive, vous pouvez consulter notre e-book complet « le guide pratique de la maintenance prévisionnelle » en partenariat avec Dimo Maint

Automatiser le reporting et les alertes pour agir rapidement

Le reporting automatisé fait gagner du temps et sécurise les obligations de suivi. Plutôt que de compiler manuellement des relevés, les données sont transformées en rapports standardisés (ISO 50001, audits énergétiques, bilans carbone). Les alertes paramétrées (ex. rendement qui chute, taux de purge excessif) garantissent une réactivité immédiate sur le terrain.

Retour d’expérience : comment DATIVE accompagne DS Smith pour optimiser ses chaudières vapeur dans toute la France

Dans les usines DS Smith, le déploiement progressif d’une instrumentation DAT’Power a permis de suivre en temps réel des indicateurs comme le rendement, la température des fumées ou le taux de retour condensats. Résultat : une vision homogène entre sites, des dérives détectées plus tôt et des plans d’action priorisés selon des données factuelles.

Comment optimiser les chaudières à vapeur en industrie ?

Automatisation et réduction des purges

- Installer une sonde de conductivité sur la bâche alimentaire ou le ballon de chaudière pour déclencher les purges automatiquement.

- Vérifier le réglage du seuil de conductivité : trop bas = pertes d’énergie, trop haut = risque d’entartrage.

- Mettre en place un ballon de détente pour refroidir et dépressuriser les purges avant rejet, en récupérant l’énergie sous forme de vapeur flash utilisable pour préchauffer un réservoir d’eau.

Action concrète : contrôler le taux de purge actuel (% vapeur produite), et comparer à la cible recommandée (< 5 %).

Récupération de la chaleur et des condensats

- Tracer le réseau de condensats pour identifier les sections où ils sont rejetés à l’égout au lieu d’être récupérés.

- Installer ou remplacer les pièges à vapeur défectueux : jusqu’à 30 % peuvent être hors service si non maintenus.

- Prévoir un réservoir tampon ou une bâche de dégazage pour centraliser et renvoyer les condensats vers la chaudière.

- Coupler la récupération des condensats avec un économiseur pour préchauffer l’eau d’alimentation en amont.

Action concrète : relever le taux de retour condensats actuel (kg/h ou % vapeur produite) et identifier les ateliers ou lignes où les condensats sont perdus.

Suivi et analyse des performances en continu

- Installer un débitmètre vortex sur la ligne principale vapeur pour mesurer la production réelle.

- Suivre la température des fumées en sortie d’économiseur : un écart de +20 °C peut signaler un encrassement ou un mauvais réglage du brûleur.

- Mettre en place des alertes automatiques (rendement < 85 %, purge > 5 %, chute du taux de retour condensats).

- Historiser les données pour comparer d’un mois à l’autre et objectiver les gains.

Action concrète : vérifier la température fumées/consigne et comparer à la valeur “neuve” donnée par le constructeur.

Utilisation des certificats d’économies d’énergie (CEE)

La fiche IND-UT-134 couvre spécifiquement les chaufferies vapeur ≤ 10 MW. Elle permet de financer la mise en place d’un système complet de mesurage et de suivi énergétique. Chez DATIVE, nous déployons des projets avec financements CEE allant de 10 000 à 50 000 €, qui réduisent très fortement le reste à charge. Lors de la visite technique, nos équipes rédigent les livrables suivants :

- le plan de comptage énergétique détaillé, éligible CEE (norme NF EN 17267)

- l’estimation précise des aides CEE mobilisables

- le cahier des charges énergétiques nécessaire à la réalisation du projet

Action concrète : planifier une visite technique avec nos experts énergie DATIVE pour évaluer l’éligibilité et chiffrer les aides CEE mobilisables

Conclusion

L’optimisation énergétique d’une chaudière vapeur ne repose pas sur une action unique mais sur une démarche globale : ajuster les purges, récupérer la chaleur et les condensats, instrumenter les bons points de mesure et suivre les indicateurs en continu. Chaque levier apporte une part de gain ; cumulés, ils améliorent la performance globale de la chaufferie.

Chez DATIVE, nous accompagnons les industriels en partant du terrain : une visite technique pour comprendre votre installation, un plan de comptage adapté et une estimation claire des aides CEE disponibles. De quoi avancer rapidement, avec un retour sur investissement sécurisé.

Intéressé à voir concrètement ce que cela donnerait pour votre site ? Contactez un expert DATIVE pour planifier une visite sur site ou un premier échange en visioconférence.