Chaudières vapeur industrielles : fonctionnement, usages et leviers d’efficacité

La vapeur industrielle reste aujourd’hui un pilier de nombreux procédés. Comment fonctionne une chaudière vapeur ? Quels sont ses usages et où se trouvent les principaux leviers pour réduire sa consommation énergétique ? Cet article propose une vision claire et vulgarisée de la chaufferie vapeur et des pistes d’optimisation.

À quoi sert la vapeur en industrie ?

La vapeur est avant tout un vecteur énergétique. Elle transporte une grande quantité de chaleur, elle peut être distribuée facilement dans les ateliers, et elle permet d’obtenir des températures stables et homogènes dans les procédés. C’est cette combinaison qui explique sa longévité : malgré la concurrence d’autres technologies, elle reste un standard industriel.

Les usages sont très concrets :

- Dans l’agroalimentaire, la vapeur sert à cuire des aliments, à stériliser des produits ou à assurer le nettoyage en place (CIP/SIP).

- Dans la papeterie et le carton, elle est utilisée pour sécher les feuilles en sortie de machine, un poste extrêmement énergivore.

- Dans la chimie et la pharmacie, elle intervient dans les autoclaves pour garantir la stérilité des équipements et des produits.

- Dans le textile, elle facilite certains traitements thermiques et la mise en forme des fibres.

Ce qui rend la vapeur si efficace, c’est sa polyvalence. Elle peut aussi bien chauffer un échangeur qu’alimenter un séchoir ou désinfecter un équipement. Elle permet d’atteindre rapidement de hautes températures, mais elle est tout aussi efficace pour un maintien thermique plus doux et régulé.

La vapeur est donc un outil universel de l’industrie : un seul vecteur énergétique capable de répondre à des besoins très différents, avec une efficacité énergétique difficile à égaler par d’autres fluides.

La chaufferie vapeur en un coup d’œil

Une chaudière vapeur n’est pas un équipement isolé : elle s’inscrit dans un système complet que l’on appelle la chaufferie. Comprendre la logique de ce système est indispensable pour identifier où se trouvent les pertes d’énergie, mais aussi où se jouent les gains possibles.

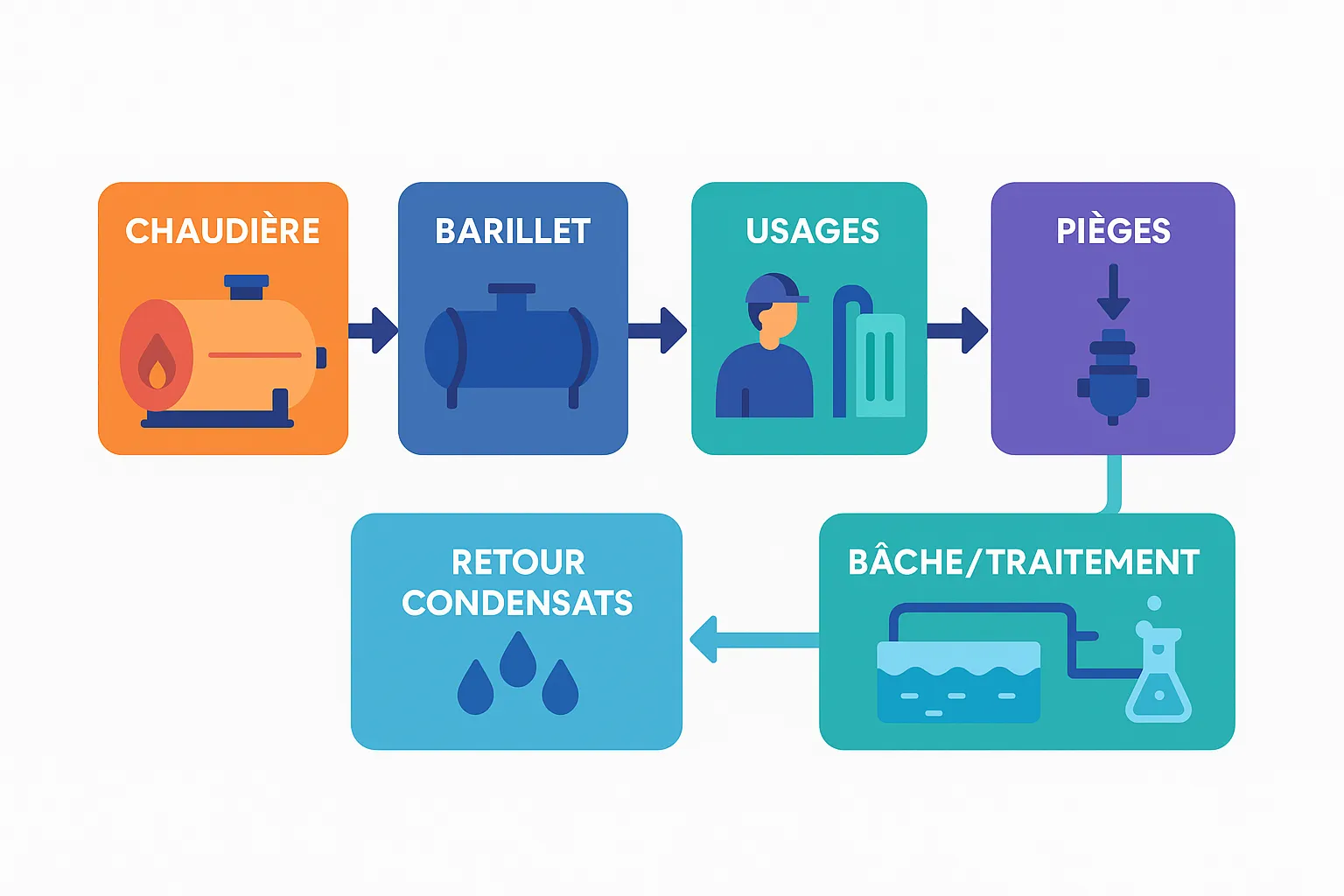

Le schéma type d’une chaufferie se compose de plusieurs maillons principaux :

- La chaudière et son brûleur : cœur du dispositif, où l’énergie du combustible (gaz, fioul, biomasse) est transformée en chaleur. On y associe souvent un économiseur, qui récupère la chaleur des fumées pour préchauffer l’eau d’alimentation.

- Le barillet vapeur (ou collecteur) : il régule la vapeur produite et la distribue vers les différents ateliers.

- Les usages process : échangeurs thermiques, séchoirs, autoclaves, lignes de cuisson ou de stérilisation. C’est là que la vapeur cède son énergie et se condense.

- Les pièges à vapeur et le réseau condensats : ils récupèrent l’eau de condensation tout en évitant que la vapeur vive ne s’échappe inutilement.

- Le retour condensats vers la bâche alimentaire ou le dégazeur : cette étape est essentielle pour réutiliser une eau déjà chaude et traitée, limitant ainsi l’appoint en eau neuve, en produits chimiques et en combustible.

- Le traitement d’eau et les purges : une eau correctement traitée évite dépôts et corrosion ; les purges éliminent les impuretés et passent par un ballon d’éclatement pour des raisons de sécurité.

la chaufferie vapeur idéale fonctionne comme une boucle fermée où la production, l’utilisation et le retour doivent être équilibrés. C’est précisément dans les échanges entre ces blocs — notamment le retour condensats et l’économiseur — que se trouvent les leviers les plus efficaces d’optimisation énergétique.

Comment fonctionne une chaudière vapeur ?

Une chaudière vapeur fonctionne selon un principe simple : on chauffe de l’eau pour la transformer en vapeur, puis on utilise cette vapeur comme vecteur d’énergie avant de la renvoyer à la chaudière sous forme de condensats. Mais derrière cette idée de base, il y a une succession d’opérations qui s’enchaînent en continu, 24 heures sur 24 dans les usines.

Tout commence dans le brûleur : l’énergie d’un combustible (souvent du gaz naturel) est libérée par combustion et transférée à l’eau contenue dans le corps de la chaudière. À mesure que la température monte, l’eau se transforme en vapeur. Cette vapeur est mise en réserve dans le barillet, puis dirigée vers les ateliers selon les besoins.

Dans ces usages, la vapeur cède son énergie en se condensant. Elle redevient alors de l’eau chaude : ce sont les condensats. Plutôt que de les rejeter, on les collecte et on les ramène à la chaufferie. Avant d’être réinjectés, ces condensats passent généralement par une bâche alimentaire ou un dégazeur, qui élimine les gaz dissous et stabilise leur température. On complète ensuite avec de l’eau neuve traitée, pour compenser les pertes, et le cycle peut repartir.

Ce principe en boucle est ce qui distingue une chaudière vapeur d’une chaudière à eau chaude. Dans cette dernière, l’eau est simplement chauffée puis envoyée vers des circuits fermés (chauffage urbain, chauffage d’atelier), sans changement d’état. L’eau revient refroidie et est réchauffée à nouveau. La chaudière vapeur, elle, utilise le changement d’état liquide → vapeur → liquide comme moteur de transfert thermique. Cela rend la vapeur plus complexe à gérer, mais aussi beaucoup plus polyvalente pour les procédés industriels.

Les leviers simples pour consommer moins

Une chaufferie vapeur n’est pas figée : sa performance dépend de la façon dont elle est exploitée et entretenue. Avant d’envisager des investissements lourds, il existe plusieurs actions relativement accessibles qui permettent déjà de réduire la consommation de combustible et d’améliorer la fiabilité.

Le retour de condensats est souvent le premier levier. Chaque kilogramme de condensat contient encore une quantité importante de chaleur, mais aussi un avantage supplémentaire : il a déjà été traité chimiquement pour limiter la corrosion et l’entartrage. Réutiliser ces condensats, c’est donc réduire à la fois l’appoint en eau neuve, la consommation de produits chimiques et le besoin en combustible. Dans certaines usines, un simple relevage ou une meilleure gestion des pièges à vapeur peut améliorer de 10 à 20 % l’efficacité du cycle.

Autre axe majeur : l’économiseur de fumées. En récupérant la chaleur des gaz de combustion pour préchauffer l’eau d’alimentation, il évite de rejeter inutilement des calories dans l’atmosphère. On observe couramment des gains de 4 à 6 points de rendement sur PCI (Pouvoir Calorifique Inférieur, c’est-à-dire la quantité de chaleur effectivement disponible lors de la combustion). Ces gains supposent toutefois de maintenir l’échangeur propre et bien dimensionné par rapport au débit de fumées et d’eau.

La qualité de la combustion joue également un rôle essentiel. Un excès d’air trop élevé ou un brûleur mal entretenu se traduit par des fumées plus chaudes et donc par des pertes. Un suivi régulier de la teneur en O₂ dans les fumées, couplé à des réglages adaptés, permet d’optimiser la combustion et de réduire la consommation.

Enfin, il ne faut pas négliger les réseaux de distribution. Une vanne non isolée ou un piège à vapeur bloqué peut sembler anodin, mais multiplié par des dizaines de points, cela représente des pertes continues. L’isolation des tronçons sensibles, la vérification périodique des pièges et le suivi des purges sont des actions simples, souvent rentabilisées en quelques mois.

Sécurité et cadre réglementaire : ce qu’il faut savoir

Les chaudières vapeur ne sont pas des équipements comme les autres. Elles travaillent sous pression et à haute température, ce qui impose un cadre réglementaire strict, principalement pour protéger les opérateurs et garantir la fiabilité des installations.

En Europe, la mise sur le marché des chaudières est encadrée par la directive des équipements sous pression (PED 2014/68/UE). En France, leur exploitation est soumise à l’arrêté du 20 novembre 2017, qui définit les règles de surveillance et d’inspection. Concrètement, cela signifie que chaque chaudière doit être suivie régulièrement par des organismes agréés, selon un programme d’inspection défini. Des équipements de sécurité, comme les soupapes, doivent également être présents et testés périodiquement.

Ces obligations réglementaires sont incontournables et concernent directement l’exploitant de l’installation. Leur respect conditionne à la fois la sécurité des personnes et la continuité de production.

-> Important : DATIVE n’intervient pas sur la sécurité réglementaire ni sur la conformité des chaudières. Notre rôle se concentre exclusivement sur la mesure énergétique, le pilotage des consommations et l’aide à la décision. Pour tout ce qui relève des inspections et de la conformité, ce sont les organismes de contrôle et les chaudieristes qui sont compétents.

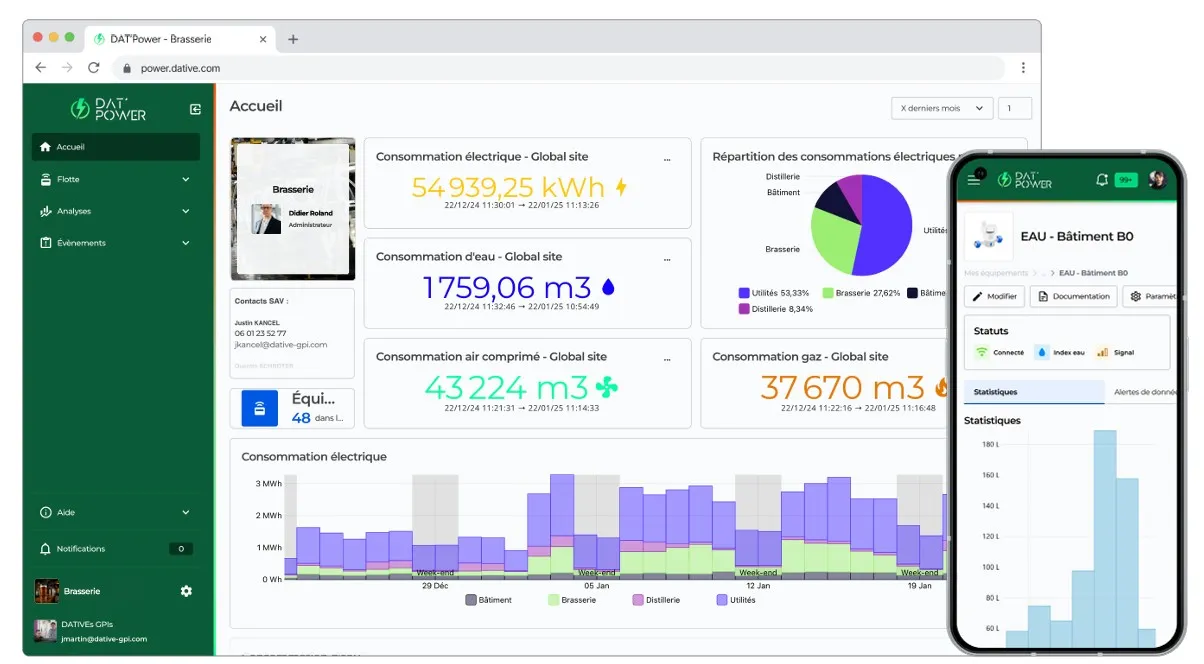

Comment DATIVE peut vous aider à améliorer vos performances vapeur

Améliorer la performance d’une chaufferie vapeur commence par un meilleur suivi et des donénes tangibles. On ne peut pas agir efficacement sans savoir où se situent les pertes, ni sans disposer d’indicateurs fiables pour suivre les progrès. C’est précisément ce que permet l’instrumentation et le monitoring en temps réel.

Chez DATIVE, nous intervenons à deux niveaux :

- Visite technique et plan de comptage : sur site, nos équipes identifient les points de mesure les plus pertinents pour couvrir l’ensemble du cycle vapeur-condensats. L’objectif est d’obtenir une vision claire de la production, des consommations et des pertes principales.

- DAT’Power : notre plateforme centralise les données et fournit des indicateurs clés comme le rendement apparent de la chaudière, la température des fumées, le taux de retour condensats ou la conductivité de la bâche alimentaire. Les tableaux de bord permettent de suivre l’efficacité de la chaufferie en temps réel et de détecter rapidement toute dérive.

Cette approche pragmatique a déjà été déployée de nombreuses usines, notamment dans le secteur papetier, où la consommation vapeur est un poste majeur. Les retours clients montrent qu’avec une instrumentation adaptée, il est possible de quantifier précisément les pertes, de prioriser les actions (retour condensats, économiseur, réglages de combustion) et de valoriser les gains dans le cadre d’une démarche ISO 50001 ou de dossiers CEE (Certificats d’économie d’énergie).

Conclusion

La vapeur reste un pilier de l’industrie, mais son efficacité dépend fortement de la manière dont la chaufferie est exploitée. Retours de condensats, récupération de chaleur, maintenance des pièges et suivi des indicateurs : autant d’actions simples qui génèrent des gains mesurables.

Vous souhaitez savoir où se situent vos marges de manœuvre ? Contactez un expert DATIVE, nous vous proposerons un plan de mesure pragmatique et un tableau de bord DAT’Power adapté à votre chaufferie.

FAQ – Chaudières vapeur industrielles

Peut-on financer un projet d’optimisation de chaufferie ?

Oui. Selon la puissance nominale de votre chaudière, il est possible de financer tout ou partie d’un projet grâce aux Certificats d’Économies d’Énergie (CEE). Un déploiement DAT’Power est éligible à 100 % sur ce dispositif, ce qui permet de réduire significativement le reste à charge.

Quelle est la différence entre une chaudière à tubes de fumée et une chaudière à tubes d’eau ?

Les chaudières à tubes de fumée font circuler les gaz chauds dans des tubes immergés dans l’eau. Elles sont simples, robustes et largement utilisées. Les chaudières à tubes d’eau font circuler l’eau dans les tubes chauffés par les fumées ; elles sont plus adaptées aux hautes pressions et aux gros débits de vapeur.

Pourquoi est-il si important de récupérer les condensats ?

Parce qu’ils arrivent déjà chauds et traités. Les réinjecter permet de réduire la consommation d’eau, de produits chimiques et de combustible, tout en stabilisant le fonctionnement de la chaudière.

Un économiseur de fumées, ça sert à quoi ?

Il récupère la chaleur des gaz de combustion pour préchauffer l’eau d’alimentation. Résultat : moins de calories perdues par la cheminée et un rendement global en hausse de plusieurs points.

La réglementation est-elle compliquée pour une chaufferie vapeur ?

Il existe un cadre strict : directive européenne sur les équipements sous pression et arrêté français imposant inspections et contrôles périodiques. Ces obligations sont suivies par des organismes agréés. L’exploitant doit simplement s’assurer que les visites et tests sont réalisés dans les délais.